легкие металлы плотность которых

Легкие металлы⁚ обзор и применение

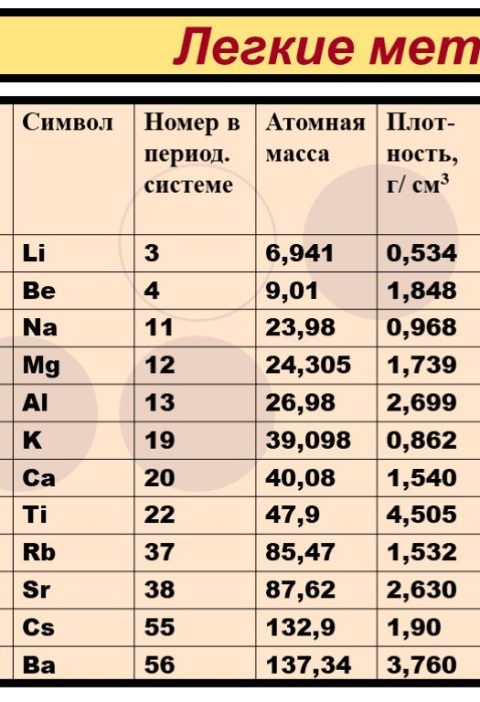

Мир легких металлов открывает перед нами широкие возможности благодаря уникальному сочетанию низкой плотности и высоких эксплуатационных характеристик. Выбор подходящего материала зависит от конкретных требований проекта. Плотность напрямую влияет на массу конечного изделия, что критично в авиастроении, автомобилестроении и других областях. Например, алюминий, имеющий плотность 2.7 г/см³, значительно легче стали, но при этом обладает достаточной прочностью. Более легкий магний (1.74 г/см³) открывает еще больше возможностей для снижения веса конструкций. А титан, хоть и имеет более высокую плотность (4.5 г/см³), выигрывает за счет исключительной прочности и коррозионной стойкости.

Выбор легкого металла⁚ на что обратить внимание

Выбор легкого металла — ответственный этап проектирования, требующий комплексного подхода. Плотность, безусловно, важный параметр, но далеко не единственный. Чтобы сделать правильный выбор, необходимо учесть целый ряд факторов, влияющих на эксплуатационные характеристики и стоимость конечного изделия.

Начнем с плотности. Она определяет массу конструкции и, следовательно, ее энергоэффективность. Сравнивая плотность различных легких металлов, можно предварительно оценить потенциальную выгоду от их применения. Например, переход с стали на алюминий позволит существенно снизить вес, а использование магния обеспечит еще более впечатляющий результат. Однако, помните, что меньшая плотность часто сопровождается снижением прочностных характеристик.

Прочность и жесткость — ключевые параметры для большинства конструкций. Алюминиевые сплавы обладают хорошим балансом прочности и легкости, что делает их универсальным решением для широкого спектра применений. Магниевые сплавы, будучи самыми легкими, уступают в прочности алюминию, но при этом обладают высокой удельной прочностью. Титан же, несмотря на более высокую плотность, отличается исключительной прочностью и жесткостью, превосходящими большинство других легких металлов.

Коррозионная стойкость играет важную роль в долговечности изделия. Алюминий образует на своей поверхности защитную оксидную пленку, обеспечивающую хорошую стойкость к коррозии в атмосферных условиях. Магний, напротив, более подвержен коррозии и требует дополнительной защиты, например, покрытия или легирования. Титан же обладает выдающейся коррозионной стойкостью, даже в агрессивных средах.

Технологичность определяет сложность и стоимость обработки материала. Алюминий легко поддается различным видам обработки⁚ литью, ковке, сварке, механической обработке. Магний более сложен в обработке, требует специальных технологий и предосторожностей. Титан, из-за высокой прочности и температуры плавления, также предъявляет повышенные требования к оборудованию и технологическим процессам.

Стоимость материала и его обработки, важный фактор, влияющий на экономическую целесообразность проекта. Алюминий — относительно недорогой и доступный материал. Магний дороже алюминия, а титан — самый дорогой из рассматриваемых металлов. Стоимость обработки также варьируется в зависимости от сложности технологических процессов.

Алюминий и его сплавы⁚ универсальное решение

Алюминий и его сплавы занимают лидирующие позиции среди легких металлов благодаря удачному сочетанию низкой плотности, высокой прочности, коррозионной стойкости и технологичности. Плотность чистого алюминия составляет около 2.7 г/см³, что значительно меньше, чем у стали (7.8 г/см³). Это делает алюминий привлекательным материалом для снижения веса конструкций без существенной потери прочности.

Широкий спектр сплавов. Одним из ключевых преимуществ алюминия является возможность создания разнообразных сплавов с различными свойствами. Добавление легирующих элементов, таких как медь, магний, марганец, кремний и цинк, позволяет значительно улучшить механические характеристики, коррозионную стойкость и технологичность. Например, дюралюминий (сплав алюминия с медью) обладает высокой прочностью и твердостью, а силумин (сплав алюминия с кремнием) отличается хорошей литейностью.

Универсальность применения. Алюминиевые сплавы нашли широкое применение в самых разных отраслях промышленности. В авиастроении они используются для изготовления фюзеляжей, крыльев, элементов шасси. В автомобилестроении — для производства кузовных деталей, двигателей, колесных дисков. В строительстве — для создания фасадных систем, оконных профилей, кровельных материалов. В электротехнике — для производства проводов, кабелей, корпусов электроприборов. В пищевой промышленности, для изготовления упаковки, посуды, оборудования. Этот список можно продолжать еще долго.

Технологичность обработки. Алюминий и его сплавы легко поддаются различным видам обработки⁚ литью, ковке, штамповке, сварке, механической обработке. Это упрощает производство изделий сложной формы и позволяет реализовывать разнообразные конструкторские решения.

Коррозионная стойкость. Алюминий обладает высокой коррозионной стойкостью благодаря образованию на его поверхности тонкой, но прочной оксидной пленки. Эта пленка защищает металл от воздействия окружающей среды и препятствует дальнейшему окислению. Дополнительную защиту можно обеспечить анодированием — процессом, который утолщает оксидную пленку и придает ей дополнительные свойства, такие как повышенная твердость и износостойкость.

Экономическая эффективность. Несмотря на то, что алюминий дороже стали, его низкая плотность позволяет снизить общую стоимость конструкции за счет меньшего расхода материала. Кроме того, алюминий легко перерабатывается, что позволяет сократить затраты на сырье и снизить негативное воздействие на окружающую среду.

Магний и его сплавы⁚ когда важна предельная легкость

Магний и его сплавы представляют собой особый интерес в тех областях, где критично снижение веса конструкции. Обладая плотностью всего 1.74 г/см³, магний является самым легким из конструкционных металлов, что делает его незаменимым в аэрокосмической промышленности, автомобилестроении, производстве портативной электроники и других областях, где каждый грамм имеет значение.

Предельная легкость и высокая удельная прочность; Несмотря на свою низкую плотность, магниевые сплавы обладают достаточно высокой удельной прочностью, то есть отношением прочности к плотности. Это означает, что при минимальном весе конструкции из магния могут выдерживать значительные нагрузки. Данное свойство особенно ценно в авиастроении и космической технике, где снижение веса напрямую влияет на топливную эффективность и полезную нагрузку.

Легирование для улучшения свойств. Как и в случае с алюминием, свойства магния можно значительно улучшить путем легирования. Добавление таких элементов, как алюминий, цинк, марганец и редкоземельные металлы, позволяет повысить прочность, коррозионную стойкость, жаропрочность и другие характеристики магниевых сплавов. Выбор конкретного состава сплава зависит от специфических требований проекта.

Технологичность обработки. Магниевые сплавы хорошо поддаются литью под давлением, что позволяет создавать сложные детали с высокой точностью. Также применяются другие методы обработки, такие как прокатка, ковка, штамповка и сварка. Однако, при работе с магнием необходимо учитывать его повышенную воспламеняемость в виде порошка или стружки.

Применение в различных отраслях. Магниевые сплавы находят применение в различных отраслях промышленности. В авиастроении они используются для изготовления элементов фюзеляжа, крыльев, шасси. В автомобилестроении — для производства деталей двигателя, корпуса, колесных дисков. В электронике — для корпусов ноутбуков, планшетов, мобильных телефонов. Также магниевые сплавы применяются в медицине для изготовления имплантатов и инструментов.

Вызовы и перспективы. Несмотря на все преимущества, магниевые сплавы имеют и недостатки. Они менее коррозионностойкие, чем алюминий и титан, и более чувствительны к температурным воздействиям. Однако, современные технологии позволяют преодолевать эти трудности путем легирования, покрытий и других методов защиты. В будущем ожидается дальнейшее расширение применения магниевых сплавов благодаря их уникальной легкости и постоянному совершенствованию технологий их производства и обработки.

Выбор магниевого сплава должен основываться на конкретных требованиях проекта, учитывая необходимые механические свойства, коррозионную стойкость и технологичность.