как определить производственную мощность цеха станки

Определение производственной мощности цеха станков⁚ мой опыт

Когда я столкнулся с задачей определения производственной мощности цеха станков, я понял, что это не простое вычисление. Это комплексный процесс, который требует учета многих факторов, начиная от характеристик каждого станка и заканчивая организацией рабочего процесса.

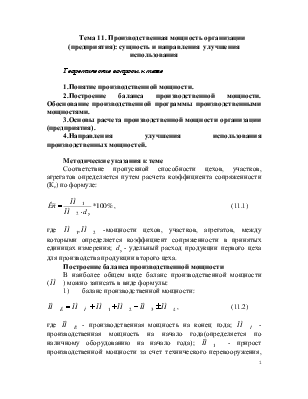

1. Постановка задачи и выбор метода

Первым делом, я четко сформулировал задачу⁚ мне нужно было определить, сколько деталей определенного типа может произвести цех за определенный период времени. Я понимал, что производственная мощность цеха зависит от многих факторов, таких как количество станков, их производительность, время на вспомогательные операции, количество рабочих смен и т.д.

Для определения производственной мощности я выбрал метод, основанный на расчете производительности каждого станка и последующем суммировании полученных значений. Этот метод мне показался наиболее точным и простым в реализации.

2. Анализ имеющегося оборудования

Следующим шагом я провел тщательный анализ имеющегося оборудования. Я составил список всех станков, указав их тип, модель, технические характеристики и производительность. Для каждого станка я определил его максимальную производительность, то есть сколько деталей он может обработать за единицу времени.

Например, я выяснил, что токарный станок модели «Т-160» может обрабатывать 100 деталей в час, а фрезерный станок модели «6Р82» ౼ 50 деталей в час. При этом я учитывал, что производительность станков может варьироваться в зависимости от сложности обрабатываемых деталей.

3. Расчет производительности каждого станка

Зная максимальную производительность каждого станка, я приступил к расчету их реальной производительности с учетом фактических условий работы. Я учел, что в реальности станки не работают на полную мощность, так как вмешиваются различные факторы, такие как переналадка оборудования, замена инструмента, простои и т.д.

Для этого я ввел коэффициент использования оборудования, который отражает процент времени, в течение которого станок фактически работает. Например, если коэффициент использования оборудования равен 0,8, то это означает, что станок работает 80% времени, а 20% времени простаивает.

4; Учет времени на вспомогательные операции

Я понял, что производительность станка зависит не только от его технических характеристик, но и от времени, которое тратится на вспомогательные операции. Например, на загрузку и выгрузку деталей, перемещение деталей от одного станка к другому, контроль качества и т.д.

Для учета времени на вспомогательные операции я использовал специальные нормативы. Эти нормативы указывают среднее время, которое тратится на выполнение той или иной вспомогательной операции.

Например, норматив времени на загрузку и выгрузку детали может составлять 1 минуту.

5. Определение общей производственной мощности цеха

После того, как я рассчитал производительность каждого станка с учетом времени на вспомогательные операции, я смог определить общую производительную мощность цеха. Для этого я просто сложил производительность всех станков.

Например, если производительность первого станка составляет 10 деталей в час, а производительность второго станка составляет 15 деталей в час, то общая производительность цеха составляет 25 деталей в час.

Конечно, это только теоретическая производительность. На практике производительность цеха может быть ниже из-за непредвиденных простоев, брака и других факторов.