производственная мощность однотипных станков

Производственная мощность станков – это ключевой показатель эффективности работы предприятия; Она отражает количество продукции, которое может быть произведено на данном оборудовании за определенный период времени.

Понятие производственной мощности станков

Производственная мощность станков – это ключевой параметр, определяющий потенциал оборудования для выпуска продукции за определенный период времени. Она выражается в количестве единиц продукции, которые могут быть изготовлены на станке за смену, месяц или год. Применительно к однотипным станкам, этот показатель отражает их способность к массовому производству одинаковых изделий.

Важно понимать, что производственная мощность станков не является абсолютной величиной. Она зависит от множества факторов, таких как⁚

- Тип и характеристики станка⁚ Разные модели станков обладают различными техническими возможностями и скоростями обработки.

- Степень автоматизации⁚ Автоматизированные станки, как правило, имеют более высокую производительность, чем ручные.

- Качество и тип используемых материалов⁚ Обработка разных материалов требует различного времени и усилий.

- Квалификация оператора⁚ Опытный оператор может работать быстрее и эффективнее, чем начинающий.

- Организация рабочего процесса⁚ Эффективное планирование и организация работы на станке позволяют повысить его производительность.

Понимание понятия производственной мощности станков имеет большое значение для планирования производства, оптимизации работы предприятия и определения рентабельности инвестиций в оборудование.

Факторы, влияющие на производственную мощность

Производственная мощность однотипных станков – это не статичный показатель, он подвержен влиянию множества факторов, которые могут как повышать, так и снижать производительность.

К ключевым факторам, влияющим на мощность станков, относятся⁚

- Технические характеристики⁚ Скорость вращения шпинделя, мощность двигателя, размер рабочего стола, тип и количество используемых инструментов – все эти параметры влияют на скорость обработки и, следовательно, на производительность.

- Степень автоматизации⁚ Автоматизированные станки, оснащенные системами ЧПУ, способны работать без участия человека, что позволяет значительно повысить производительность.

- Качество и тип обрабатываемых материалов⁚ Обработка твердых, хрупких или абразивных материалов требует больше времени и усилий, чем обработка мягких и податливых материалов.

- Сложность обрабатываемых деталей⁚ Чем сложнее конфигурация детали, тем больше времени требуется на ее обработку.

- Качество обслуживания и технического состояния⁚ Регулярное техническое обслуживание, своевременная замена изношенных деталей, соблюдение правил эксплуатации – все это позволяет поддерживать станки в рабочем состоянии и предотвращать снижение производительности.

- Организация рабочего процесса⁚ Эффективное планирование, минимизация простоев, рациональное использование рабочего времени – все это способствует повышению производительности.

- Квалификация оператора⁚ Опытный оператор, знакомый с особенностями работы станка и технологическими процессами, может работать быстрее и эффективнее, чем начинающий.

Понимание этих факторов позволяет оптимизировать работу станков, повысить их производительность и, как следствие, увеличить объемы производства.

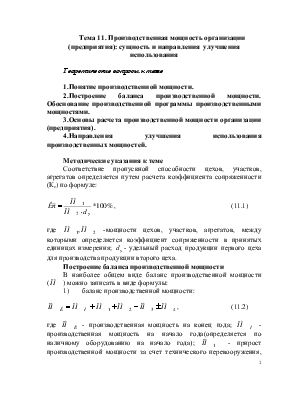

Методы определения производственной мощности

Определение производственной мощности станков – это важный шаг в планировании производства и оптимизации работы предприятия. Существует несколько методов, которые позволяют определить этот показатель с учетом специфики оборудования и технологических процессов.

Расчетный метод⁚ Этот метод основан на анализе технических характеристик станка и данных о времени обработки стандартной детали. Для расчета мощности используют формулу⁚

Производственная мощность = (Время работы станка в смену / Время обработки одной детали) * Количество деталей

Метод хронометража⁚ Этот метод предполагает непосредственное наблюдение за работой станка и измерение времени, затраченного на выполнение определенного цикла операций. Данные хронометража позволяют определить реальное время обработки детали, которое может отличаться от теоретических значений.

Метод анализа производственных данных⁚ Этот метод основан на анализе данных о фактическом объеме производства за определенный период времени. Анализ данных позволяет определить среднюю производительность станка и прогнозировать его мощность в будущем.

Метод моделирования⁚ Этот метод позволяет смоделировать работу станка в различных условиях и определить его мощность с учетом различных факторов, таких как тип обрабатываемого материала, сложность детали, квалификация оператора.

Выбор метода определения производственной мощности зависит от целей анализа, доступности информации и специфики оборудования. Важно использовать комплексный подход, сочетающий различные методы, чтобы получить наиболее точные результаты.

Способы повышения производственной мощности

Повышение производственной мощности станков – это задача, которая стоит перед многими предприятиями, стремящимися к увеличению объемов производства и снижению себестоимости продукции. Существует множество способов, которые позволяют оптимизировать работу оборудования и увеличить его производительность.

Модернизация оборудования⁚ Замена устаревшего оборудования на более современные модели с улучшенными техническими характеристиками – это один из наиболее эффективных способов повышения мощности. Новые станки могут иметь более высокую скорость обработки, повышенную точность и автоматизированные системы управления, что позволяет сократить время цикла и повысить производительность.

Оптимизация технологических процессов⁚ Анализ и оптимизация технологических процессов, используемых при обработке деталей, позволяет сократить время цикла и снизить потери материала. Это может включать в себя внедрение новых инструментов, изменение последовательности операций, оптимизацию режимов обработки, а также использование специальных приспособлений.

Повышение квалификации операторов⁚ Обучение операторов новым технологиям, повышение их квалификации и мотивации – это важный фактор, который влияет на производительность станков. Обученные операторы могут более эффективно использовать оборудование, минимизировать ошибки и повысить качество продукции.

Автоматизация процессов⁚ Внедрение автоматизированных систем управления, роботов и других элементов автоматизации позволяет сократить время цикла, повысить точность обработки и снизить влияние человеческого фактора. Автоматизация особенно актуальна для повторяющихся и трудоемких операций.

Создание оптимальных условий работы⁚ Обеспечение оптимальных условий работы для станков, таких как стабильное энергоснабжение, правильная вентиляция, поддержание чистоты и порядка, позволяет повысить надежность оборудования и снизить риск возникновения неисправностей.

Важно помнить, что повышение производственной мощности – это комплексный процесс, который требует системного подхода и учета всех факторов, влияющих на производительность оборудования.